Resumo: Esta pesquisa trata do uso do Equipamento de Proteção Respiratória (EPR) no ambiente de instalações de exploração e produção de petróleo e gás. Trata-se de uma projeção para a implantação de programas que controlem o uso do EPR e incentive a conscientização das pessoas sobre os riscos de empregados que trabalham em condições peculiares e que podem causar acidentes ou fatalidades pela falta de um controle adequado. O Programa de Proteção Respiratória (PPR) baseia-na avaliação, adequação e controle da utilização dos Equipamentos de Proteção Respiratória (EPR), tal como na prevenção a saúde do trabalhador. Com o objetivo de manter o controle para o correto uso de protetores das vias aéreas (respiratórias). A ideia do assunto pesquisado foi aplicar controles de utilização dos equipamentos nas plataformas de petróleo e navios de perfuração.

Palavras-chave: controle da utilização, manutenção, programa de proteção respiratória.

1. Introdução

As atividades de exploração das jazidas de petróleo e gás em terra recebe a denominação de “Onshore” e no fundo do mar de “Offshore” e se utiliza para isso de complexas instalações para encontrar, retirar, separar e enviar o produto desta exploração para as refinarias onde ocorre a continuidade ao processo produtivo dos combustíveis fósseis. Nesse contexto, temos a Agência Nacional do Petróleo (ANP), que fomenta o crescimento da Indústria Brasileira do Petróleo, Gás Natural e Biocombustíveis, sempre incentivando o uso racional dos recursos naturais e a adoção das melhores práticas de engenharia, de forma que os riscos envolvidos nas operações sejam mínimos frente aos benefícios sociais e econômicos da atividade petrolífera. Com base nessas práticas de segurança foi prevista a Resolução ANP nº 43/2007, onde fala que os concessionários devem comprovar que mantêm controlados os riscos advindos de toda e qualquer operação executada nas instalações de perfuração, intervenção em poços e de produção Onshore ou Offshore.

Nesse contexto, a Superintendência de Segurança Operacional e Meio Ambiente (SSM) atua de forma a regular e assegurar a adoção de melhores práticas e requisitos para o crescimento seguro e sustentável da indústria, visando a prevenção de incidentes que possam ocasionar danos ao homem e ao meio ambiente, com o objetivo de melhorar continuamente os indicadores da indústria brasileira e atuar segundo os mais altos padrões internacionais.

O principal foco deste artigo é abordar o tema dos riscos que acontecem na exploração e perfuração do petróleo e gás, já que enquanto você está perfurando, está criando uma superfície rochosa em volta do poço que pode ser insegura. Então após perfurar cada trecho do poço, quando necessário, você desce um revestimento de aço para sustentar essa parede. Os "invasores" mais perigosos nessa etapa da perfuração são o petróleo e o gás. De acordo com o professor Ricardo Cabral de Azevedo[1], há dois tipos principais de acidente que podem ocorrer na perfuração do petróleo: o kick e o blow out. Os dois envolvem a invasão do poço por fluidos. "O kick é quando entram fluidos no poço, não necessariamente chegando à superfície". Nesse caso, técnicos injetam substâncias mais pesadas no poço para impedir que os fluidos saiam de controle.

O mais perigoso, no entanto, é o gás: leve, ele pode subir e alcançar o contato com a superfície mais facilmente. "Quando o gás chega à superfície você tem o 'blow out', que é a pior situação possível para um poço de petróleo: você tem vazamentos de fluidos para o meio ambiente que podem provocar explosões, incêndios, um acidente de grandes proporções", no caso especifico da vazão de gás toxico o uso do Equipamento de Proteção Respiratória (EPR) é fundamental para o combate do acidente, mas também tem exceções onde forma parte do Equipamento de Proteção Individual (EPI) do trabalhador, já que algumas perfurações estão sujeitas a situações na qual estão expostos a níveis de concentração alto de gases perigosos para a saúde, sendo o EPR fundamental para o desenvolvimento das atividades diárias dos operários. Por estas razões, neste ambiente isolado e absolutamente restrito, todas atividades a bordo são consideradas de alta periculosidade e de elevado grau de risco. A própria norma regulamentadora NR-9 do Ministério do Trabalho que institui mecanismos para antecipação, reconhecimento, avaliação e consequente controle da ocorrência de riscos ambientais existentes ou que venham a existir num ambiente de trabalho, portanto a segurança no local de trabalho é sobretudo uma questão de compromisso e de empenho de cada empresa e de cada trabalhador. Devido a estas características ambientais e ao alto risco envolvido nas atividades já mencionados, a melhoria dos índices segurança tem o mesmo peso dos índices de produtividade e recebem a mesma ênfase por parte das empresas. Neste ambiente é comum a máxima: a segurança é tão importante quanto recordes de produtividade.

2. A história da exploração de gás no Brasil

Falaremos um pouco da história do petróleo no Brasil que começou no ano de 1858, quando o Marquês de Olinda concedeu a José de Barros Pimentel o direito de extrair betume em terrenos situados nas margens do rio Marau, na Bahia.

Em 1930, depois de vários poços perfurados sem sucesso em alguns estados brasileiros, o engenheiro agrônomo Manoel Inácio Bastos tomou conhecimento que os moradores de Lobato, na Bahia, usavam uma "lama preta", oleosa, para iluminar suas residências. A partir desta informação, realizou várias pesquisas e coletas de amostras da lama oleosa, contudo não obteve êxito em chamar a atenção de pessoas influentes, sendo considerado "maníaco". Manoel Inácio Bastos não desistiu e, no ano de 1932, foi recebido pelo presidente Getúlio Vargas, no Rio de Janeiro. Na ocasião, o engenheiro agrônomo entregou ao presidente da República um relatório sobre a presença da substância em Lobato.

Durante essa década de 30, a questão da nacionalização dos recursos do subsolo entrou na pauta das discussões indicando uma tendência que viria a ser adotada. Em 1938, toda a atividade petrolífera passou, por lei, a ser obrigatoriamente realizada por brasileiros. Ainda nesse ano, em 29 de abril de 1938, foi criado o Conselho Nacional do Petróleo (CNP), para avaliar os pedidos de pesquisa e lavra de jazidas de petróleo. O decreto que instituiu o CNP também declarou de utilidade pública o abastecimento nacional de petróleo e regulou as atividades de importação, exportação, transporte, distribuição e comércio de petróleo e derivados e o funcionamento da indústria do refino. Mesmo ainda não localizadas, as jazidas passaram a ser consideradas como patrimônio da União. A criação do CNP marca o início de uma nova fase da história do petróleo no Brasil.

Outro acontecimento marcante foi o descobrimento de petróleo em Lobato, na Bahia, em 1939, realizada pelos pioneiros Oscar Cordeiro e Manoel Inácio Bastos, sob jurisdição do recém-criado Conselho Nacional do Petróleo. A perfuração do poço DNPM-163, em Lobato, foi iniciada em 29 de julho do ano anterior. Somente no dia 21 de janeiro de 1939 o petróleo veio à tona. Mesmo sendo considerada subcomercial, a descoberta incentivou novas pesquisas do CNP na região do Recôncavo Baiano. Em 1941, um dos poços perfurados deu origem ao campo de Candeias, o primeiro a produzir petróleo no Brasil. As descobertas prosseguiram na Bahia, enquanto o CNP estendia seus trabalhos a outros estados. A indústria nacional do petróleo dava seus primeiros passos.

Após as descobertas na Bahia, as perfurações prosseguiam em pequena escala, até que, em 03 de outubro de 1953, depois de uma campanha popular, o presidente Getúlio Vargas assinou a Lei intensa 2004, que instituiu o monopólio estatal da pesquisa e lavra refino e transporte do petróleo e seus derivados e criou a Petróleo Brasileiro S.A. - Petrobras. No ano de 1963, o monopólio foi ampliado, abrangendo também as atividades de importação e exportação de petróleo e seus derivados.

2.1 Os tipos de instalação

Se podem classificar em diferentes tipos de instalações destinados ao processo de produção de combustíveis fósseis. Apesar da denominação popular de “plataforma de petróleo” elas são bem diferentes entre si e possuem características que as tornam mais ou menos perigosas no sentido do risco eventual de acidentes com hidrocarbonetos.

2.1.1 Equipamentos em terra firme

Em terra firme, essa perfuração é feita por meio de torres de perfuração, que possuem brocas simples com diamantes industriais ou um trio de brocas interligadas com dentes de aço. Tipicamente são fabricados em configurações leve, mediana e pesada. São mobilizadas utilizando camiões de carga pesada e gruas, os equipamentos leves só podem perfurar alguns milhares de pés a diferencia dos grandes que são capazes de perfurar por encima dos 20,000 pés.

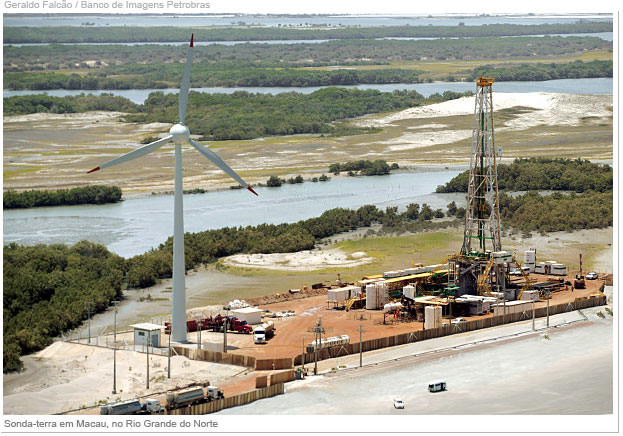

Figura 2 – Sonda-terra em Macau, no Rio Grande do Norte

Fonte: Petrobras

2.1.2 Plataformas fixas

Utilizadas somente para águas rasas (até 200 m). Normalmente são constituídas de estruturas modulares de aço, instaladas no local de operação, com estacas cravadas no fundo do mar. As plataformas fixas são projetadas para uma determinada locação onde permanece até o esgotamento da jazida, porque não pode ser transferida para outro campo. A vida média útil de um reservatório de petróleo é de 30 anos, podendo variar devido a vários fatores, como tamanho do reservatório e porosidade da rocha armazenadora. Quando desativadas, as plataformas fixas podem se transformar em atratores de peixes, como arrecifes artificiais. As plataformas são na verdade unidades destinadas a perfuração e produção de poços, equipadas com plantas completas de processo da produção, sistema de tratamento e compressão de gás, sistemas de segurança e utilidades e acomodação de pessoal. A capacidade de produção dessas plataformas varia de 15.000 a 32.000 m3/dia de óleo (95.000 a 200.000 barris de petróleo diários). Existem ainda as chamadas Plataformas Satélites cuja planta de processo da produção compreende apenas um estágio de separação primária de fluidos produzidos.

Figura 3 – Plataforma do tipo Wellhead ou plataforma fixa de produção, em geral

Fonte: OSX

2.1.3 Plataformas auto eleváveis

Constituídas basicamente de uma espécie de balsa ou pranchão, onde estão localizadas todas as facilidades de operação e de apoio, como sonda de perfuração, alojamentos, refeitórios, laboratórios, salas de controle, heliporto, etc. Possuem três ou quatro pernas, que, acionadas mecânica ou hidraulicamente, movimentam-se para baixo até atingirem o fundo do mar. Em seguida, inicia-se a elevação da plataforma acima do nível da água, a uma altura segura e fora da ação das ondas. Essas plataformas são móveis, sendo transportadas por rebocadores ou por propulsão própria. Destinam-se à perfuração de poços exploratórios na plataforma continental, em águas consideradas rasas para a indústria offshore, em profundidades que variam de 5 a 200 m.

Figura 4 – Plataformas “jack-up”, ou auto-eleváveis

Fonte: Tecpetro

2.1.4 Plataformas de pernas atirantadas (Tension-Leg Plataform – TLP)

É uma estrutura flutuante ancorada verticalmente. É especialmente utilizada em casos de reservatórios de mais de 300 metros de profundidade. São unidades flutuantes utilizadas para a produção de petróleo. Sua estrutura é bastante semelhante à da plataforma semissubmersível. Porém, sua ancoragem ao fundo mar é diferente: as TLPs são ancoradas por estruturas tubulares, com os tendões fixos ao fundo do mar por estacas e mantidos esticados pelo excesso de flutuação da plataforma, o que reduz severamente os movimentos da mesma. Desta forma, as operações de perfuração, completação e produção das TLPs são semelhantes às executadas em plataformas fixas.

Figura 5 – Plataforma de pernas atirantadas (Tension-Leg Plataform – TLP)

Fonte: PetrogasNews

2.1.5 Plataformas Semissubmersíveis

São compostas de uma estrutura de um ou mais conveses, apoiada em flutuadores submersos. Uma unidade flutuante sofre movimentações devido à ação das ondas, correntes e ventos, com possibilidade de danificar os equipamentos a serem descidos no poço. Por isso, torna-se necessário que ela fique posicionada na superfície do mar, dentro de um círculo com raio de tolerância ditado pelos equipamentos de subsuperfície. Dois tipos de sistema são responsáveis pelo posicionamento da unidade flutuante: o sistema de ancoragem e o sistema de posicionamento dinâmico. O sistema de ancoragem é constituído de 8 a 12 âncoras e cabos e/ou correntes, atuando como molas que produzem esforços capazes de restaurar a posição do flutuante quando é modificada pela ação das ondas, ventos e correntes. No sistema de posicionamento dinâmico, não existe ligação física da plataforma com o fundo do mar, exceto a dos equipamentos de perfuração. Sensores acústicos determinam a deriva, e propulsores no casco acionados por computador restauram a posição da plataforma. As plataformas semi-submersíveis podem ou não ter propulsão própria. De qualquer forma, apresentam grande mobilidade, sendo as preferidas para a perfuração de poços exploratórios.

Figura 6 – Plataforma Semissubmersível.

Fonte: Wikimedia Commons

2.1.6 Navios-sonda ou de perfuração

Projetado para a perfuração de poços submarinos. Sua torre de perfuração localiza-se no centro do navio, onde uma abertura no casco permite a passagem da coluna de perfuração. É destinado à perfuração em águas muito profundas. Os drillships podem conjugar as ações de perfuração, produção e separação do petróleo e do gás numa única instalação. São unidades que possibilitam a manutenção do poço ou o trabalho de conclusão, como revestimento e montagem dos tubos de instalação, instalações de válvulas e dispositivos submarinos ou de nivelamento e posteriormente produção e separação dos combustíveis fósseis. São muitas vezes construídos com a especificação do projeto para atender os requisitos estabelecidos pela empresa de produção de petróleo ou gás.

O avanço da tecnologia aponta para a crescente utilização deste tipo de instalação devido sua mobilidade, flexibilidade e evolução da tecnologia. Todo drillship é equipado com um sistema de posicionamento dinâmico que permite que fiquem acoplados aos poços e mantenham a mesma posição. Trata-se de um sistema de propulsores controlados por computador que possibilita que eles permaneçam exatamente na mesma posição em relação ao poço ao qual estão conectados ou aos dutos de transferência.

Figura 7 – Navio-sonda NS-17 operando no campo de Albacora Leste, Bacia de Campos.

Fonte: Petrobras

2.1.7 Unidades flutuantes de produção, armazenamento e descarga

A unidade flutuante de produção, armazenamento e descarga cuja sigla em Inglês é FPSO (Floating production, storage and offloading) é uma grande embarcação utilizado pela indústria de petróleo e gás para a produção e processamento de hidrocarbonetos, e para o armazenamento de óleo.

Um navio FPSO é projetado para receber os hidrocarbonetos produzidos por si ou a partir de plataformas próximas, processá-los e armazená-los até que a carga possa ser transferida para um navio-tanque ou, menos frequentemente, transportado através de um gasoduto.

Figura 8 – FPSO P-50 no campo de Albacora Leste, Bacia de Campos.

Fonte: Petrobras

3. O que é Equipamento de Proteção Respiratória (EPR)

Os Equipamentos de Proteção Respiratória (EPR) são equipamentos de proteção individuais utilizados na prevenção dos trabalhadores à determinados agentes químicos e biológicos presentes no ambiente de trabalho. Os agentes podem penetrar no organismo humano de diferentes maneiras, no entanto é importante destacar que os equipamentos de proteção respiratória são destinados na prevenção da contaminação pelas vias respiratórias. Lembrando, que a presença de agentes químicos e biológicos num determinado ambiente de trabalho, em função da sua natureza, concentração ou intensidade e tempo de exposição, são capazes de causar danos à saúde do trabalhador, cabe destacar que a portaria n.º 25 de 29 de dezembro de 1994, estabelece os agentes químicos e biológicos da seguinte forma:

Agentes Químicos: São as substancias, compostos ou produtos que possam penetrar no organismo pela via respiratória, nas formas de poeiras, fumos, névoas, neblinas, gases ou vapores, ou que, pela natureza da atividade de exposição, possam ter contato ou ser absorvido pelo organismo através da pele ou por ingestão;

Agentes Biológicos: São as bactérias, fungos, bacilos, parasitas, protozoários, vírus, entre outros.

3.1. A necessidade do uso de Equipamento de Proteção Respiratória (EPR)

Então porque usar EPR? Se vem a respiração é um mecanismo natural e essencial em nossas vidas, através da respiração fornecemos oxigeno aos pulmões e ao restante do corpo, mantendo assim nossos órgãos em pleno funcionamento, no entanto, nem sempre encontramos ambientes com condições atmosféricas saudáveis para se respirar, tornando-se necessário o uso dos Equipamentos de Proteção Respiratória (EPR).É importante ressaltar que os Equipamentos de Proteção Respiratória (EPR) por se tratarem de Equipamentos de Proteção Individual (EPI), devem conforme o item 6.2 da norma regulamentadora (NR 6[2]), serem de fabricação nacional ou importado, assim como só serem postos à venda ou utilizados com a indicação do Certificado de Aprovação (CA[3]), expedido pelo órgão nacional competente em matéria de segurança e saúde no trabalho do Ministério do Trabalho e Emprego.

Gerenciamento do uso de EPR a seleção e o gerenciamento do uso de EPR devem ser conduzidos por profissional habilitado, com conhecimentos específicos e capaz de identificar os elementos contaminantes presentes no ambiente de trabalho e de adequar o uso do EPR às condições específicas do trabalho e do usuário. O Ministério do Trabalho e Emprego, através do Fundacentro, publicou um manual com recomendações para a seleção e o uso de equipamentos de proteção respiratória (disponível para download no site do Fundacentro). Este trabalho recomenda, entre outras ações:

Definição de uma pessoa responsável pela administração do Programa de Proteção Respiratória na empresa.

Definição de procedimentos operacionais escritos quanto ao processo de seleção e uso de EPR.

Avaliação das limitações fisiológicas ao uso de EPR e sua adaptação às condições reais de trabalho.

Seleção de EPR de acordo com a natureza do trabalho desenvolvido, dos riscos a que o trabalhador está exposto e das características técnicas do equipamento.

Treinamento dos usuários visando a garantir o correto uso dos EPR adequados a cada situação de trabalho e função na empresa.

Realização de ensaios de vedação, visando a garantir o correto funcionamento dos EPR para cada usuário em particular.

Gerenciamento da reposição, limpeza e manutenção (quando for o caso) dos EPR.

Fiscalização do uso correto dos EPR por todos os trabalhadores expostos a riscos de natureza respiratória.

3.2. Programa de proteção respiratória (PPR)

O programa de Proteção Respiratória (PPR) conforme Instrução Normativa da Portaria 3214/78 do MTE é um importante programa na avaliação, adequação e controle da utilização dos Equipamentos de Proteção Respiratória (EPR), tal como na prevenção a saúde do trabalhador. Tem como objetivo manter o controle para o correto uso de protetores das vias aéreas (respiratórias), e dos funcionários envolvidos em ambientes contendo elementos em suspensão (aerodispersóides, névoas, fumos, radionuclídeos, neblina, fumaça, vapores, gases) que provoquem danos às vias aéreas (pulmão, traquéia, fossas nasais, faringe). Utilizam-se protetores quando ocorrem emergências, quando medidas de controle coletivo não são viáveis, ou enquanto não estão sendo implantadas ou estão em fase de implantação.

O Engenheiro do Trabalho, Médico Ocupacional ou Técnico de Segurança do Trabalho se constituem nos responsáveis pelo acompanhamento das atividades e sua implantação efetiva.

De acordo com a Portaria número 1 de 11 de Abril de 1994, emitida pelo Ministério do Trabalho, cujo conteúdo estabelece um regulamento técnico sobre uso de equipamentos de proteção respiratória, todo empregador deverá adotar um conjunto de medidas com a finalidade de adequar a utilização de equipamentos de proteção respiratória - EPR, quando necessário para complementar as medidas de proteção eletivas implementadas, ou com a finalidade de garantir uma completa proteção ao trabalhador contra os riscos existentes nos ambientes de trabalho.