Resumo: Este artigo trata da possível aplicação do programa denominado Safestart® para trabalhadores da indústria de petróleo e gás offshore que exercem suas atividades embarcados. O ambiente de instalações de exploração e produção de petróleo e gás offshore possui características peculiares que o tornam diferentes de quaisquer outros setores da indústria. Aqui será feita uma projeção para a implantação de programas que incentivem o surgimento de alertas, desencadeadores dos estados de pressa, frustração, cansaço e complacência, produto da convivência do grupo de empregados que trabalham em condições particulares em instalações offshore e que podem provocar erros críticos. O programa Safestart baseia-se nos seguintes pontos: olhos longe da tarefa, mente longe da tarefa, linha de fogo e perda do equilíbrio/tração/firmeza. Sua aplicação pode evitar que ações cotidianas e rotinas estressantes incentivem a ocorrência de erros e danos. A ideia aqui é demonstrar a viabilidade da aplicação do programa em cinco posições de trabalho consideradas mais críticas dentro de uma plataforma de petróleo ou navio de perfuração, para depois avaliar os resultados e apontar riscos que serão reconhecidos pelos próprios trabalhadores e também por seus supervisores imediatos, servindo como forma de prevenção primária de potenciais erros.

Palavras-chave: segurança do trabalho, prevenção de acidentes, redução de lesões.

1. INTRODUÇÃO

A atividade de exploração das jazidas de petróleo e gás no fundo do mar recebe a denominação de “offshore” e se utiliza para isso de complexas instalações que podem ser plataformas marítimas ou embarcações adaptadas para encontrar, retirar, separar e enviar o produto desta exploração para as refinarias onde ocorre a continuidade ao processo produtivo dos combustíveis fósseis. Segundo Pessanha2, o conjunto de trabalhadores que atuam em tal atividade, no caso do Brasil, dividem-se em três grupos: os funcionários da empresa estatal Petróleo Brasileiro S/A - Petrobrás, chamados de petroleiros; os trabalhadores das empresas que atuam sob concessão, dos quais boa parte são estrangeiros e que também são considerados petroleiros e os demais trabalhadores terceirizados, geralmente contratados para atividades meio (logística, hotelaria, manutenção, etc.). A grande maioria deste contingente de mão-de-obra trabalha em condições excepcionais que exigem um tratamento diferenciado, quando o assunto é segurança do trabalho. A principal peculiaridade a qual estes trabalhadores estão sujeitos e que os distingue dos outros setores da indústria, diz respeito a seu próprio ambiente de trabalho isolado e restrito. Devido à distância das plataformas marítimas e navios de perfuração em relação ao continente, não há possibilidade de uma jornada de trabalho convencional, bem como não há condições de adoção de medidas de segurança normais que seriam adotadas em outro tipo de instalação em terra firme ou planta industrial convencional. Devido ao fato deles ficarem confinados em locais distantes cujo acesso principal é feito por helicópteros, bem como a dificuldade logística que isso representa, em geral trabalham num regime determinado por um período de 14 dias de atividade consecutiva por 20 de descanso. Também é fato que, além de estar previsto na legislação pertinente, todos a bordo de uma instalação offshore devem obrigatoriamente possuir treinamento mínimo relacionado as medidas de segurança e evacuação em caso de emergência. Tal treinamento vai desde conhecimentos básicos de prevenção e combate a incêndios, primeiros socorros, proteção ambiental, relacionamento interpessoal até escape de aeronave em caso de queda no mar, entre outros.

Por estas razões, neste ambiente isolado e absolutamente restrito, todas atividades a bordo são consideradas de alta periculosidade e de elevado grau de risco. A própria norma regulamentadora NR-9 do Ministério do Trabalho que institui mecanismos para antecipação, reconhecimento, avaliação e consequente controle da ocorrência de riscos ambientais existentes ou que venham a existir num ambiente de trabalho, prevê que toda instalação offshore obrigatoriamente necessita manter programas para prevenção de riscos ambientais pois o local é considerado como de alto risco para quaisquer atividades realizadas a bordo.

Figura 2 – Treinamento de escape de helicóptero na água. Curso HUET (Helicopter Underwater Escape Training) empresa SEGPREVI RJ

Fonte: <https://segprevi.blogspot.com.br/2011/04/cursos-em-plataformas.html >

Portanto, no “mundo offshore” a segurança no local de trabalho é sobretudo uma questão de compromisso e de empenho de cada empresa e de cada trabalhador. Devido a estas características ambientais e ao alto risco envolvido nas atividades já mencionados, a melhoria dos índices segurança tem o mesmo peso dos índices de produtividade e recebem a mesma ênfase por parte das empresas. Neste ambiente é comum a máxima: a segurança é tão importante quanto recordes de produtividade.

De acordo com recentes dados3 do Sindicado dos Petroleiros do Estado do Rio de Janeiro – Sindipetro RJ, mais de 90% das empresas estrangeiras que atuam sob concessão da Petrobrás na Bacia de Campos possuem as certificações ISO 14001 (para a gestão ambiental), BS 88004 (segurança e saúde ocupacional) e ISM CODE5 (segurança e poluição em unidades marítimas) o que comprova o cumprimento de rígidos padrões internacionais em termos de segurança do trabalho e ajudam a disseminar a cultura da segurança por todos os atores envolvidos. Ainda de acordo com o Sindipetro RJ6, entre 1996 e 2000 houve uma redução de 80% no número de acidentes com afastamento.

Por tudo isso, é presumível que a maioria dos trabalhadores offhsore possuam uma cultura de segurança acima dos demais trabalhadores da indústria que não lidam com situações críticas todos os dias e nem atuam num ambiente de alto risco. Esta cultura de segurança pode ser constatada desde o correto uso dos equipamentos de proteção individuais até a segregação correta do lixo das unidades offshore, o que comprova esta impressão. Existe porém um fator que interfere de maneira nociva na melhoria das condições de segurança e pode colocar em risco todo o sistema de prevenção de acidentes e lesões, bem como as medidas de segurança no trabalho: a constante rotina.

Nos turnos de 14 dias de trabalho, existe muita rotina nas atividades desenvolvidas a bordo, especialmente uma excessiva repetição de treinamentos e simulações de situações das possíveis emergências. De acordo com Wilson de Oliveira Leite, que é instrutor de gerenciamento de grandes emergências da empresa de treinamento marítimo Falck Safety Services, a maioria dos planos de segurança das empresas multinacionais que atuam sob concessão na atividade offshore realizam simulados todas as semanas, e invariavelmente fazem anualmente um grande simulado, no qual todos os dispositivos de emergência e abandono são testados. Existem também a bordo a consagrada rotina do diálogo diário de segurança (DDS), que fica a cargo do gerente da instalação ou capitão do navio, preparado e controlado pelo técnico de segurança do trabalho. Todos os dias é feita uma preleção sobre o assunto assuntos ligados a segurança e preservação do meio ambiente.

A partir das premissas de que toda instalação offshore proporciona um ambiente de alto de risco e de que existe uma razoável cultura de segurança arraigada na maioria dos trabalhadores, o fator rotina revela-se extremamente prejudicial para os programas preventivos e efetiva segurança a bordo. Foi neste contexto que surgiu a ideia de uma avaliação sobre a viabilidade do uso de uma nova ferramenta de prevenção de acidentes e redução de absenteísmo denominado programa Safestart, a ser aplicada neste ambiente tão peculiar

O programa SafeStart® foi desenvolvido por Larry Wilson7, e implantado a partir de 1993 em diversas industrias na Europa e na América do Norte, depois aplicado com sucesso na redução do número de acidentes e incidentes em todo o mundo. Ele consolidou o processo de formação em segurança do trabalho com base em fatores comportamentais dos trabalhadores. Em poucos anos tornou-se um grande sucesso no mundo e obteve comprovadamente a redução de 30% a 70% das lesões decorrentes de acidentes do trabalho em mais de 3.000 empresas em 60 países. O método consiste na aplicação de ferramentas para demonstrar para as pessoas as causas por trás dos enganos e erros e ensiná-las a manter a segurança em mente - mesmo quando são pressionados por quotas de produtividade.

Este artigo analisa a viabilidade da aplicação do programa mencionado no ambiente offshore, incluindo as características e peculiaridades dos trabalhadores que atuam em instalações em alto mar e que ficam isolados por duas semanas em espaços reduzidos, em condições difíceis e por vezes com o risco iminente de sofrerem sérias lesões em decorrência de acidentes e incidentes a bordo.

Para isso foram consideradas as posições de trabalho mais críticas e que ficam em contato com o processo produtivo. Os trabalhadores que estão diretamente ligados ao processo e por esta razão possuem um risco adicional no exercício de suas atividades e que podem também colocar em risco toda a instalação no caso de inobservância de procedimentos de segurança ou de negligência em sua atuação em campo. A ideia é a aplicar o programa inicialmente para trabalhadores das cinco posições críticas e depois avaliar os resultados.

2. O CONTEXTO DA EXPLORAÇÃO DE PETRÓLEO E GAS OFFSHORE

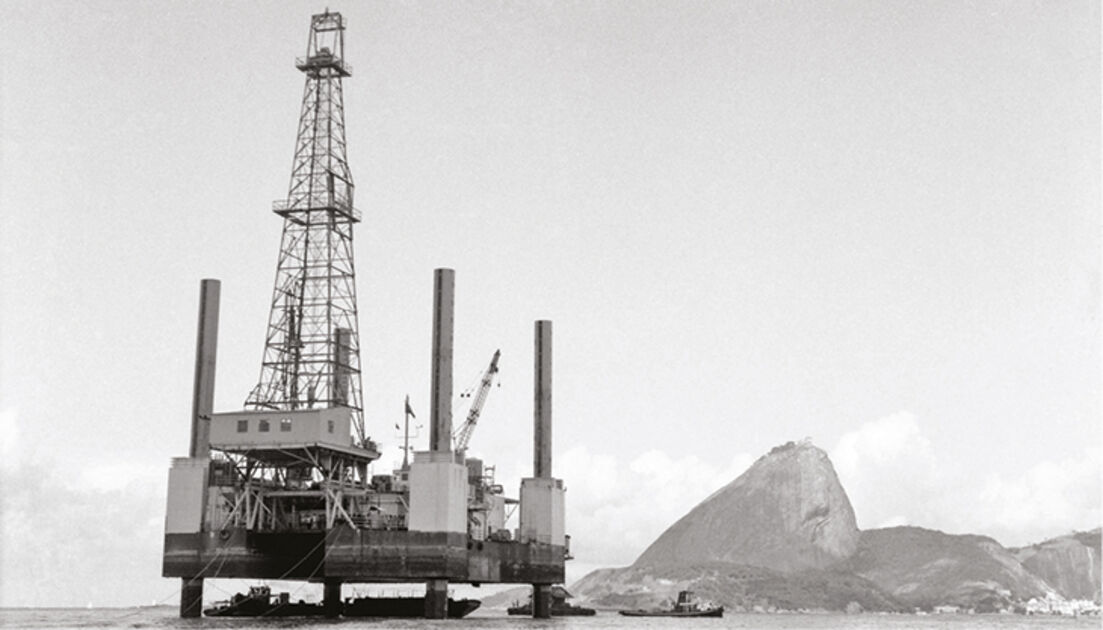

Para contextualizar o ambiente que será apresentado, vale lembrar como se desenvolveu indústria do petróleo e gás no Brasil. A exploração de jazidas de petróleo localizadas no leito do oceano Atlântico é uma atividade relativamente recente. A chamada exploração offshore, iniciou-se em 1968, no litoral do Estado de Sergipe próximo a costa, num local denominado campo de Guaricema8. Lá foi montada a primeira instalação de produção de petróleo com uma lâmina d’água de cerca de 30 metros e uso de técnicas convencionais disponíveis na época. Era basicamente uma plataforma fixa de aço, cravada através de estacas, projetada somente para produção e teste de poços, interligada por uma rede de dutos multifásicos. Todo o complexo era ligado, também por duto multifásico, a uma estação de separação e tratamento de fluidos produzidos localizada em terra.

Figura 3 – Primeira plataforma construída no Brasil – P1 em 1968.

Fonte: Agencia Petrobras < https://fotospublicas.com/imagens-60-anos-petrobras>

Nos primeiros anos da exploração petrolífera no mar, com pequenas variações tecnológicos, outros projetos também foram gradativamente implementados no litoral dos estados de Alagoas, Rio Grande do Norte e Ceará. Este impulso inicial na indústria de petróleo offshore trouxe consigo novas tecnologias que foram sendo aos poucos aperfeiçoadas pela estatal Petrobrás, responsável pelo desenvolvimento de projetos próprios de plataformas para atender às características dos campos petrolíferos brasileiros. Rapidamente esta tecnologia progrediu para unidades com capacidade de perfuração e completação de até 15 poços e que também permitiam outras fases do processo na mesma planta. Depois disso, além do processo completo (teste, separação, tratamento e transferência de fluidos) também foram acrescentadas as possibilidades de operação do sistema de compressão de gás, sistema de recuperação secundária, sistemas de segurança e de utilidades e acomodação de pessoal. A recém criada indústria de exploração de petróleo e gás offhsore muito progrediu nesta época no Brasil.

Até 1977 porém, as atividades de produção offshore limitaram-se aos campos localizados no litoral do Nordeste cujas lâminas d’água não passavam de 50 metros. Em agosto do referido ano teve início a exploração de petróleo na Bacia de Campos, atualmente a principal província petrolífera do Brasil, localizada na parte marítima do estado do Rio de Janeiro, na região Sudeste do país. O primeiro poço explorado foi no campo de Enchova, onde a lâmina d’água era de 120 metros. Devido ao aumento da profundidade, um novo conceito para processar o óleo denominado sistema antecipado de produção foi introduzido com a utilização de instalações de produção flutuantes e não mais plataformas fixas. Apesar do fato de ser o segundo sistema flutuante de produção no mundo, tal conceito realmente ganhou força no Brasil. A surpreendente alta segurança e baixo custo indicam que o sistema era adequado para águas profundas, pelo menos nesta parte do hemisfério e nas condições climatológicas brasileiras. Uma evolução natural deste sistema foi a completa conversão das plataformas semissubmersíveis de perfuração em unidades flutuantes de produção, que tem sido mundialmente seguido, depois das primeiras experiências de sucesso.

Além da questão da profundidade, outro problema técnico que teve que ser resolvido nas primeiras unidades instaladas na Bacia de Campos cuja lâmina d’água chegava até 160 foi a questão das tubulações fixas. Apesar de se tratar de campos com potencial superior aos campos marítimos do Nordeste, a utilização de sistema de produção com plataformas fixas e tubulações rígidas não era economicamente viável por serem isolados e muito distantes do litoral, cerca de 80 km. Tais condições forçaram mais uma inovação tecnológica que foi o uso de um sistema flutuante de produção utilizando navios. A concepção envolvia tecnologia pioneira e foi um marco na atividade offshore mundial. As primeiras experiências compreendiam 8 poços de produção com completação seca, utilizando câmaras atmosféricas, manifold atmosférico, navio para processamento da produção atracado a uma torre articulada e navio para carregamento de óleo atracado a outra torre articulada. Todo o sistema era interligado por tubulações flexíveis.

2.1 TIPOS DE INSTALAÇÃO OFFSHORE

No Brasil as instalações marítimas para exploração de petróleo e gás são controladas pela Petrobras, empresa que hoje é referência mundial no setor. Ela possui suas próprias instalações offshore e também concede por meio de contratos a outras empresas a possibilidade de explorar os recursos existentes nas águas territoriais brasileiras. Com a exclusividade das operações em território nacional, a empresa que foi criada na década de 1950 investiu muito em pesquisa e desenvolvimento além de fazer parcerias com diversas universidades para criar tecnologias de exploração offshore. Em 1991 conquistou a liderança e referência tecnológica mundial em extração de petróleo offshore. O reconhecimento do feito, com o prêmio OTC Distinguished Achievement Award, oferecido pela Offshore Technology Conference, nos Estados Unidos9. No ano seguinte, a empresa recebeu novamente o prêmio e foi reconhecida como a instituição que mais contribuiu para o desenvolvimento da indústria offshore.

Segundo Goeking10 a tecnologia teve origem nos Estados Unidos que foi o primeiro país a realizar extração e refino de petróleo. A primeira extração de petróleo em bacias marítimas foi registrada no Canal de Santa Bárbara, na Califórnia (EUA), em 1896, embora não fosse exatamente uma exploração offshore, porque se tratava de um píer construído junto à costa. Assim, a plataforma Oil Rocks – instalada em 1947 no Mar Cáspio em área pertencente ao Azerbaijão – é considerada como a primeira plataforma A partir daí, a indústria offshore propriamente dita iniciou sua expansão, passando por localidades como o Golfo do México e a Venezuela. O Brasil ampliou e aperfeiçoou tais tecnologias, especialmente em águas profundas e hoje é referência mundial.

As primeiras instalações surgidas para exploração offshore eram as sondas adaptadas a navios que investigavam a existências de jazidas no solo do oceano e as plataformas fixas que ficavam geralmente próximo à costa, em pequenas profundidades e eram assentadas no solo do oceano por meios de pés.

Inicialmente a pesquisa era feita pelas sondas, seja no mar ou na terra, e o Golfo do México foi pioneiro ao instalar as primeiras sondas sobre barcos, na década de 1930. Pouco tempo depois, a tecnologia já havia evoluído o suficiente para ganhar mobilidade e não mais precisar de uma instalação fixa, transformando-se em uma espécie de barco sonda. O conhecimento técnico das condições de extração marítima ainda proporcionou, na década de 1950, a construção de sondas semissubmersíveis, que ficavam alocadas nas plataformas.

Sendo assim, existem atualmente quatro tipos básicos de instalações offshore utilizadas na exploração de petróleo e gás no mar: As plataformas, os navios de perfuração, os navios mistos de produção e estocagem e os navios de armazenamento, também chamados de petroleiros.

2.1.1 PLATAFORMAS DE PRODUÇÃO

As plataformas são na verdade unidades destinadas a perfuração e produção de poços, equipadas com plantas completas de processo da produção, sistema de tratamento e compressão de gás, sistemas de segurança e utilidades e acomodação de pessoal. A capacidade de produção dessas plataformas varia de 15.000 a 32.000 m3/dia de óleo (95.000 a 200.000 barris de petróleo diários). Existem ainda as chamadas Plataformas Satélites cuja planta de processo da produção compreende apenas um estágio de separação primária de fluidos produzidos.

Figura 4 – Plataforma Jack Up (Jaqueta) Noble Houston Colbert

Fonte: <https://www.noblecorp.com/rig-fleet/rig?rig=NHC >

Nestas últimas, a capacidade varia de 8.000 a 10.000 m3/dia de óleo (50.000 a 63.000 bpd). Estas plataformas com concepção semelhante às utilizadas no Mar do Norte, são bastante diversas daquelas instaladas na região Nordeste do Brasil que têm concepção semelhante às plataformas do Golfo do México.

As plataformas podem ainda ser do tipo Jack up fixas, no Brasil conhecidas como Jaquetas, cujos pés tocam o fundo do mar. Elas ficam em águas mais rasas, onde a lâmina d’água não ultrapassa 200m.

Em águas profundas as plataformas são flutuantes, chamadas de semissubmersíveis e apesar de ancoradas com correntes ficam sobre grandes boias. Estas plataformas podem trabalhar em grandes profundidades até 1600m de lâmina d’água, dependendo do campo.

2.1.2 NAVIOS-SONDA OU DE PERFURAÇÃO

Os navios-sonda também conhecidos como navios de perfuração (drillship) são grandes embarcações adaptadas ou já projetado para uso em perfuração offshore. Destinam-se a exploração de novos poços de petróleo e gás ou para fins de perfuração ou propósitos científicos. Atualmente tais embarcações são utilizadas em aplicações em águas profundas e ultra profundas, equipadas com as mais recentes e avançadas de sistemas de posicionamento dinâmico que permite mantê-los acoplados a poços de petróleo ou linhas de escoamento de gás natural.

Figura 5 – Navio de perfuração Ocean Rig Mylos

Fonte: <https://www.ocean-rig.com/fleet/drillships/vessel/7>

Os drillships podem conjugar as ações de perfuração, produção e separação do petróleo e do gás numa única instalação. São unidades que possibilitam a manutenção do poço ou o trabalho de conclusão, como revestimento e montagem dos tubos de instalação, instalações de válvulas e dispositivos submarinos ou de nivelamento e posteriormente produção e separação dos combustíveis fósseis. São muitas vezes construídos com a especificação do projeto para atender os requisitos estabelecidos pela empresa de produção de petróleo ou gás.

O avanço da tecnologia aponta para a crescente utilização deste tipo de instalação devido sua mobilidade, flexibilidade e evolução da tecnologia. Todo drillship é equipado com um sistema de posicionamento dinâmico que permite que fiquem acoplados aos poços e mantenham a mesma posição. Trata-se de um sistema de propulsores controlados por computador que possibilita que eles permaneçam exatamente na mesma posição em relação ao poço ao qual estão conectados ou aos dutos de transferência.

2.1.3 UNIDADES DE FLUTUANTES DE PRODUÇÃO E ARMAZENAMENTO E DESCARGA

A unidade flutuante de produção, armazenamento e descarga cuja sigla em Inglês é FPSO (Floating production, storage and offloading) é uma grande embarcação utilizado pela indústria de petróleo e gás para a produção e processamento de hidrocarbonetos, e para o armazenamento de óleo.

Figura 6 – FPSO (Floating Production Storage and Offloading) - Unidade Flutuante de Produção Armazenamento e Descarga

Fonte: <https://commons.wikimedia.org/wiki/File:FPSO_OSX-1.jpg>

Um navio FPSO é projetado para receber os hidrocarbonetos produzidos por si ou a partir de plataformas próximas, processá-los e armazená-los até que a carga possa ser transferida para um navio-tanque ou, menos frequentemente, transportado através de um gasoduto.

Existem ainda navios utilizados apenas para armazenar óleo (sem processá-lo), neste caso é referido apenas como unidade de armazenamento flutuante ou FSO – Floating Storage and Offloading. Esta classe de embarcação faz a intermediação entre a produção e a descarga do petróleo e do gás para as refinarias e estações me terra.

2.1.4. UNIDADES DE TRANSPORTE (PETROLEIROS)

O navio-tanque ou “tanker” é um tipo particular de embarcação de grande porte, utilizado para o transporte de hidrocarbonetos, nomeadamente petróleo bruto (petroleiros para pretos) e derivados (petroleiros para brancos).

Figura 7 – Superpetroleiro AbQaiq pode transportar até 2 milhões de barris de petróleo a bordo

Fonte: <https://commons.wikimedia.org/wiki/File:Supertanker_AbQaiq.jpg >

Quanto a sua constituição, os petroleiros dividem-se entre navios de um só casco e os de casco duplo: nos primeiros, o próprio casco do navio é também a parede dos tanques de petróleo, enquanto nos navios de casco duplo duas paredes de aço separadas cumprem cada uma destas funções. Também podem ser classificados em VLCC - Very Large Crude Carrier (navio-tanque para transporte de petróleo com capacidade superior a 180 mil toneladas de porte bruto e VLGC - Very Large Gas Carrier (navio-tanque para transporte de gases com capacidade superior a 70 mil m3).

A legislação de muitos países estabeleceu uma data a partir da qual petroleiros de casco simples serão proibidos de entrar nas suas águas territoriais.

2.2 Posições de trabalho essenciais NUMA INSTALAÇÃO OFFSHORE

Para desenvolver suas complexas atividades, a indústria de petróleo e gás offshore oferece uma ampla gama de ocupações a serem realizadas embarcadas, tanto de nível de entrada para profissionais pouco qualificados quanto para complexos cargos onde é exigida experiência e alto grau de qualificação. Em geral as posições de trabalho offshore são muito desafiadoras e podem exigir longas horas de trabalho em condições difíceis. O trabalho por turnos é um dos fatores geradores de stress e a permanência por longos períodos a bordo são elementos complicadores desta realidade.

É comum neste meio que os trabalhadores embarcados cumpram uma jornada diária de 12 horas e como já foi salientado a legislação brasileira exige que eles tenham treinamento e conhecimento em áreas como segurança do trabalho, higiene e cuidados com o meio ambiente, além de deles se exigirem o cumprimento de rígidos protocolos para garantir a proteção e a segurança das instalações. De uma maneira geral, toda unidade offshore possui determinadas funções e postos de trabalho que lhe são essenciais para a atividade de exploração e produção de petróleo e gás. A partir do cargo mais elevado que é o gerente da instalação (chamado de capitão, dependendo do tipo de instalação) até o mais singelo funcionário do setor de apoio, todos possuem funções a bordo que são comuns na maioria das instalações. Todavia, nem sempre estas posições de trabalho estão presentes, porque algumas instalações são menores ou não realizam todas as fases do processo. Neste artigo serão considerados apenas cinco posições críticas essenciais em toda instalação offshore e que estão diretamente ligadas ao processo de produção, separação e armazenamento dos hidrocarbonetos. Destarte, o trabalho foi focado em atividades que, por se tratarem de posições chaves em relação a segurança contra incêndios e explosões e gerenciamento de grandes emergências a bordo, possuem grande importância em todos os planos de emergência vigentes, seja qual for a instalação. As posições de trabalho que foram o fulcro da pesquisa são:

2.2.1. OFICIAL DE PERFURAÇÃO (TOOLPUSHER)

Oficial de Perfuração ou Toolpusher – é o responsável geral por toda a operação de perfuração de um poço de petróleo. Ele assegura que todas as etapas da perfuração foram realizadas em conformidade com planejamento de engenharia. Também supervisiona a equipe de perfuração e equipamentos de perfuração, bem como a equipe de convés e outros trabalhos em curso a bordo da plataforma ou navio. Em algumas unidades pode ser chamado de “Driller” e podem ser chefes de departamento, devendo se reportar ao Engenheiro de Produção, que por sua vez se reporta ao Gerente da Instalação Offshore (OIM), dependendo a estrutura da empresa. Atualmente muitos toolpushers assumem funções administrativas e são responsáveis por toda a coordenação de serviços com empresas de terceiros relacionados com a perfuração do poço. Um toolpusher deve cuidar de todo o sistema, ferramentas, equipamentos e suprimentos necessários para o trabalho de perfuração.

2.2.2. TÉCNICO EM PERFURAÇÃO (ROUGHNECK)

Técnico em Perfuração ou Roughneck – é uma gíria que identifica o trabalhador encarregado de operar diretamente a broca e as máquinas que fazem o trabalho de perfuração de um poço de petróleo. Roughneck é aquele que trabalha diretamente no piso de perfuração da plataforma ou navio e manuseia equipamentos de perfuração especializados para controles de perfuração e pressão do poço. Na prática, esses trabalhadores são altamente qualificados e experientes na sua área.

2.2.3. HOMEM DE ÁREA (ROUSTABOUT)

O homem de área ou roustabout – É o trabalhador braçal, sem qualificação que realiza tarefas em geral a bordo, tais como o carregamento e descarregamento de cargas a partir de cestas guindaste e soldadores assistam, mecânicos, eletricistas e outros trabalhadores não qualificados. Um homem de área é uma espécie de ajudante geral e tanto pode trabalhar no piso de perfuração juntamente com o técnico como também nos outros setores do processo, áreas de manutenção e suporte das demais atividades a bordo.

2.2.4. SOLDADOR (WELDER)

Soldador – É o profissional responsável pelas operações de solda que é um processo fusão de materiais, geralmente metais ou termoplásticos unidos por altas temperaturas. A bordo de instalações offshore podem ser utilizados diversos tipos de soldagem a quente com uso de eletrodos, acetileno e fogo para derreter o material e uni-lo. Existem outros tipos de soldagem com o uso de diferentes elementos como o tungstênio e gás inerte como o árgon ou o hélio. Também pode ser a laser, por ultrassonografia e outros processos. Embora frequentemente utilize-se fogo, a solda pode ser realizada em muitos ambientes diferentes, incluindo a céu aberto, debaixo de água, e no espaço exterior. Soldagem é uma operação de risco e denominado “trabalho a quente” nas permissões de trabalho a bordo. Trata-se de um risco óbvio numa instalação que processa hidrocarbonetos e está sujeita a vazamentos de gases inflamáveis. Além disso, são necessárias precauções para evitar queimaduras, choque elétrico, danos a visão, a inalação de fumaça e gases tóxicos.

Figura 8 – Soldador em atividade a bordo de uma instalação offshore

Fonte: < https://www.offshore-mag.com/index.html>

2.2.5. OPERADOR DE GUINDASTE (CRANE OPERATOR)

O guindasteiro – ou operador de guindaste é responsável pela operação diária e manutenção dos guindastes. O guindaste é um equipamento fundamental para a vida a bordo porque por ele são transferidos todo o material de logística, alimentação, suprimentos e insumos necessários para atividades a bordo. O guindasteiro também administra seus ajudantes que auxiliam nas operações de transferências de cargas, suprimentos e pessoas diariamente. Além disso ele também é responsável por verificar as cargas, de acordo com programação do supervisor do navio ou plataforma. Durante as emergências o guindasteiro colabora com a equipe de gerenciamento, em conformidade com o plano de emergência de cada empresa.

Figura 9 – Guindasteiro durante operação de transferência de carga

Fonte: <https://www.wolfoffshore.com/services/training/offshore-crane-operator/>

2.3. FATORES DE AUMENTO DE ESTRESSE A BORDO

A vida embarcada numa instalação offshore, como já foi comentado, compõe um ambiente de trabalho diferenciado em relação ao demais setores da indústria de petróleo e gás. Wilson de Oliveira Leite, instrutor de gerenciamento de grandes emergências offshore na empresa Falck Safety Services afirma que além da própria características dos turnos de quatorze dias e da repetitiva rotina interna, notadamente os treinamentos e simulações de emergências, existem alguns fatores estressantes que tornam o ambiente extremamente perigoso. Vale dizer que, naquele local restrito convivem dezenas de pessoas (uma plataforma semissubmersível pode ter até 150 pessoas a bordo e um navio de perfuração até 18011) que estão sujeitas a toda a sorte de problemas de relacionamento interpessoal. Os conflitos pessoais, as relações de subordinação, a disputa entre líderes, os problemas individuais e até mesmo as doenças pré-existentes são exemplos do que pode acontecer com o grupo durante a fase de isolamento. Cabe salientar que, o embarque de pessoas em instalações offshore no Brasil é rigorosamente controlado pela Petrobrás e exige para permanência além de quatro dias a bordo, que o interessado apresente a comprovação dos treinamentos necessários e também um atestado de saúde ocupacional no qual comprove que tem condições físicas e mentais para conviver naquele ambiente restrito. Os trabalhadores que forem considerados aptos após embarcarem ficam exposto aos mais variados fatores potencialmente estressantes. O acionamento constante de alarmes, quer seja para treinamento quer seja para denunciar a presença de gases acima da quantidade normal é um dos mais comuns deles.

A rotina do diálogo diário de segurança DDS pode ser estressante, assim como a tensão anterior ao dia de deixar o posto de trabalho, conhecida no jargão dos trabalhadores como “tensão pré-embarque”. Sem dúvida este momento é um ponto extremamente vulnerável pois o trabalhador tende a esquecer-se de procedimentos ou pular etapas na realização de tarefas, distraído pela ansiedade de retornar para sua casa após 14 dias a bordo. Cabe salientar aqui que a grande maioria do transporte das instalações para a terra firme é feita por helicópteros, o que também é reconhecidamente outra considerável fonte de stress, pois as pessoas em geral temem por sua segurança durante voos.

2.4 RISCOS INDIVIDUALIZADOS

Além das fontes comuns de estresse mencionadas existem ainda situações e locais a bordo que devido a sua característica e risco específico também podem acrescer o nível de estresse de determinados trabalhadores offshore. Os setores dentro da instalação onde exista risco explosão, incêndio, intoxicação por gases ou outros riscos físicos e/ou biológicos são por si só geradores de alto índice de estresse.

2.4.1 RISCOS ASSOCIADOS AO SETOR DE PERFURAÇÃO E PRODUÇÃO

Os riscos mais significativos presentes nos setores de perfuração e produção estão relacionados primeiramente com anomalias no poço. O “blow-out” ou explosão é o mais grave incidente que pode ocorrer naquele local e consiste na liberação descontrolada de petróleo bruto e/ou gás natural a partir de um poço de petróleo ou gás após sistemas de controle de pressão terem falhado. Antes do advento dos equipamentos de controle de pressão na década de 1920, a liberação descontrolada de petróleo e gás de um poço durante a perfuração era comum e era conhecido como um jorro de petróleo. Logo este procedimento foi abolido porque a presença de uma simples faísca acidental poderia provocar um incêndio catastrófico. Na indústria de petróleo moderno a ocorrência de blow-out tornou-se rara porque houve uma melhora significativa na tecnologia e das técnicas de controle de blow out. Mecanismos e válvulas de prevenção do blow-out conhecidos como “blow-out preventor” (BOP) equipam a totalidade dos poços de petróleo no mar em todo o mundo. Menos grave que o blow out, porém igualmente devastadores podem ser os vazamentos de gás, especialmente o H2S biogênico, uma das três formas conhecidas de geração do gás sulfídrico em reservatórios de petróleo. Em geral, o aparecimento de H2S biogênico está associado à injeção de água do mar na recuperação secundária de petróleo. Não é raro ocorrer o escape deste perigoso gás, o que é suficiente para disparar o sistema de emergência das instalações, incluindo a mobilização da brigada de incêndio e a preparação para abandono. As condições de vento e os mecanismos de controle do vazamento são essenciais para administração de emergências deste tipo.

O fato é que os trabalhadores que estão em contato direto com o piso de perfuração são os primeiros a serem atingidos no caso de eventos críticos como blow out ou vazamento de gás sulfídrico por isso o trabalho naquele ambiente possui além do risco iminente uma fonte de estresse a mais que outros pontos da instalação.

2.4.2. RISCOS ASSOCIADOS AS OPERAÇÕES COM GUINDASTE

Todas e quaisquer operações de guindaste em instalações offshore são situações de risco e apresentam características que exigem cuidados especiais de seus responsáveis. As condições climáticas, por exemplo, exigem um rigoroso controle e acompanhamento pois há rígidos limites técnicos para que as operações sejam consideradas seguras. Dependendo da velocidade do vento ou da altura das ondas não é possível realizar o trabalho. A decisão da continuidade da operação é do guindasteiro que por vezes pode ser pressionado pelo próprio gerente da instalação para ir além dos limites recomendados. Cabe também ao guindasteiro manter os canais de comunicação abertos e funcionando para evitar acidentes e problemas adicionais, incluindo a limitação da aproximação de helicópteros. Vale dizer que a aproximação de helicóptero deve ser comunicada ao guindasteiro com antecedência para ele possa posicionar a lança do equipamento em seu cavalete, evitando assim colocar em risco as manobras de pouso a decolagem no helideck.

O transbordo de materiais entre embarcações e a plataforma, também é uma operação crítica e deve ser feito com muito cuidado, pois a movimentação das ondas e o consequente balanço das embarcações podem causar um brusco tensionamento dos cabos no momento do içamento, além de poder ocasionar o choque da carga com partes da embarcação.

Não menos crítica é a operação de transbordo de pessoal entre embarcações e a instalação, com o uso da convencional "cesta". O guindasteiro é obrigado a seguir uma série de procedimentos de segurança e somente realizar esta operação quando todos os itens estiverem sendo observados.

Por fim, um risco que deve ser considerado igualmente é a possibilidade de falha do equipamento por problemas mecânicos ou de manutenção. Considerando que o meio ambiente é extremamente agressivo, do ponto de vista do desgaste das peças, cabe ao guindasteiro observar rigorosos procedimentos de lubrificação e manutenção do guindaste para evitar sua falha. A negligência com tais providências pode colocar em risco todas as pessoas na instalação.

2.4.3. RISCOS INERENTES A TODOS

Todos que embarcam com destino a uma instalação offshore utilizam meios de transporte cansativos e estressantes, o mais usado é o helicóptero, embora os funcionários contratados usem bastante o transporte marítimo. Segundo Pena12, existem diferenças salariais entre petroleiros e contratados, fato que é apontado frequentemente como causa de estresse e desgaste nas relações interpessoais. Os contratados, que são terceirizados, de fato recebem salários menores que os petroleiros, e isso gera um distanciamento social entre os trabalhadores das duas categorias, podendo desencadear riscos adicionais para todos.

Independentemente de questões salariais, todo trabalhador offshore está sujeito aos riscos decorrentes do desenvolvimento de problemas emocionais ou psicológicos individuas. Apesar das pessoas normalmente reprimirem emoções por temerem reprovação alheia, sentimentos normais como saudade e solidão são vivenciados por todos naquele espaço de confinamento onde eles passam longos períodos. Além disso, existe no meio o conceito de que a própria demonstração de tais emoções pode por si só representar um risco ao emprego, já que há a crença de isso seria incompatível com o trabalho offshore. Também, devido a característica da população predominantemente masculina nestes ambientes e devido a questões culturais, o problema pode ser tratado de maneira inadequada e não é conveniente a demonstração de sentimentos a bordo. Por isso, a criação de um ambiente favorável no relacionamento interpessoal é fundamental para neutralizar as consequências e os efeitos dos problemas psicológicos individuais. Para o bom funcionamento da plataforma e uma sobrevivência pacífica das pessoas é imprescindível que haja harmonia nas relações e afastadas barreiras tais como as diferenças sociais, o individualismo, a vaidade e a extrema competitividade.

Uma instalação offshore é uma comparável a uma ilha, por isso a extrema exigência mental e psicológica pode representar um risco adicional para o próprio trabalhador no exercício de suas tarefas normais e também para todos que estão embarcados, carecendo de uma atenção especial dos responsáveis pela medicina e segurança do trabalho.